压铸模具的精加工是确保模具精度、表面质量和耐用性的关键环节,直接影响压铸件的质量和生产效率。以下是常见的压铸模具精加工方法及其特点分析:

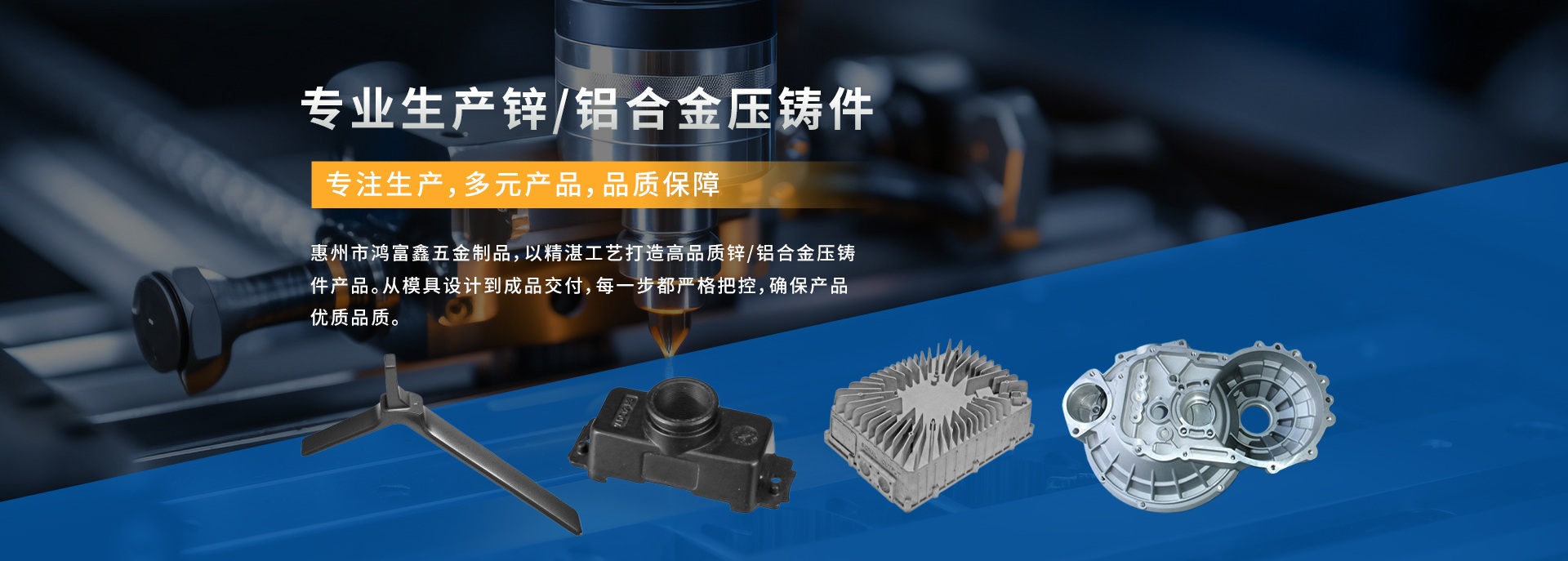

1. 数控加工(CNC Machining)

方法:利用高精度数控铣床、加工中心等设备,对模具型腔、型芯等关键部位进行精细加工。

特点:

高精度:可实现微米级加工精度,满足复杂型腔的加工需求。

高效率:适合批量生产,加工周期短。

灵活性:可加工各种复杂形状,适用于不同材料的模具。

应用:广泛用于压铸模具的型腔、型芯、滑块等部位的精加工。

2. 电火花加工(EDM)

方法:利用电火花放电原理,通过电极与工件之间的放电腐蚀去除材料。

特点:

高精度:可加工硬质合金、淬火钢等高硬度材料,精度可达微米级。

无切削力:适合加工薄壁、深腔、复杂形状的模具。

表面质量好:加工表面粗糙度低,适合高要求的压铸模具。

应用:常用于压铸模具的深腔、窄槽、尖角等部位的精加工。

3. 磨削加工(Grinding)

方法:利用磨床对模具表面进行磨削,提高表面光洁度和尺寸精度。

特点:

高精度:可实现高精度的尺寸和形状控制。

表面质量好:磨削后表面粗糙度低,适合高要求的压铸模具。

适用性广:可加工各种材料,包括淬火钢、硬质合金等。

应用:常用于压铸模具的型腔、型芯、分型面等部位的精加工。

4. 抛光加工(Polishing)

方法:利用机械或化学方法对模具表面进行抛光,提高表面光洁度。

特点:

提高表面质量:抛光后表面粗糙度可达Ra 0.1μm以下,减少压铸件的表面缺陷。

改善脱模性能:光滑的表面有利于压铸件的脱模,减少粘模现象。

延长模具寿命:减少表面磨损,延长模具使用寿命。

应用:常用于压铸模具的型腔、型芯等部位的表面精加工。

5. 激光加工(Laser Machining)

方法:利用高能激光束对模具表面进行切割、打孔或表面处理。

特点:

高精度:可实现微米级加工精度,适合微小孔、复杂形状的加工。

无接触加工:避免机械应力对模具的影响。

表面质量好:加工后表面粗糙度低,适合高要求的压铸模具。

应用:常用于压铸模具的微小孔、复杂形状部位的精加工。

6. 超声波加工(Ultrasonic Machining)

方法:利用超声波振动和磨料对模具表面进行加工。

特点:

适合硬脆材料:可加工硬质合金、陶瓷等硬脆材料。

无热影响:加工过程中不会产生热影响区,适合对热敏感的材料。

表面质量好:加工后表面粗糙度低,适合高要求的压铸模具。

应用:常用于压铸模具的硬质合金、陶瓷等部位的精加工。

7. 复合加工(Hybrid Machining)

方法:结合多种加工方法,如数控加工与电火花加工、磨削与抛光等,实现高效、高精度的加工。

特点:

综合优势:结合不同加工方法的优点,提高加工效率和精度。

适应性强:适合复杂形状、高硬度材料的模具加工。

应用:常用于高精度、高要求的压铸模具的精加工。

选择精加工方法的考虑因素

模具材料:不同材料的加工特性不同,需选择适合的加工方法。

模具形状:复杂形状的模具可能需要结合多种加工方法。

精度要求:高精度模具需选择高精度的加工方法。

表面质量:表面光洁度要求高的模具需进行抛光等表面处理。

生产效率:批量生产需选择高效率的加工方法。

- 上一篇:中国压铸模具行业发展趋势

- 下一篇:已经是最后一篇